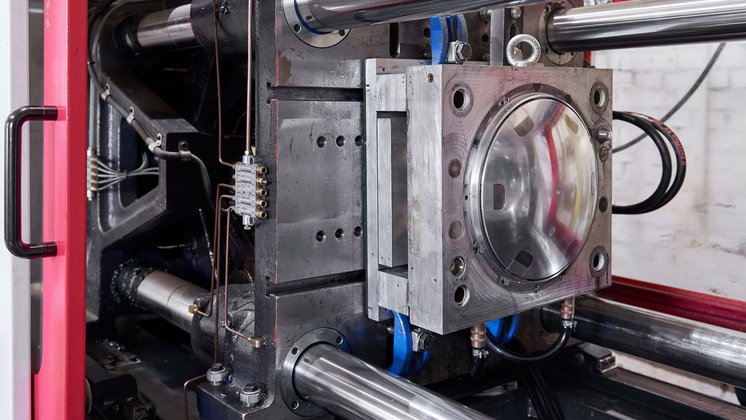

Литье под давлением - это технологический процесс переработки пластмасс (и не только), при котором расплавленный материал под высоким давлением впрыскивается в специальный формообразующий инструмент, где он охлаждается и затвердевает, принимая ее точную форму. Этот процесс осуществляется на специальном оборудовании - термопластавтомате (ТПА) и позволяет быстро и с низкой себестоимостью производить сложные изделия.

Наша компания осуществляет литье под давлением из полимеров и эластомеров на пресс-формах собственного изготовления и на предоставленных заказчиком по контракту. Собственное производство, состоящее из современных ТПА, позволяет осуществлять литье изделий массой от 1 г. до 1,5 кг. Габариты пресс-формы (оснастки) от 150x200 мм. до 700x1000 мм.

Работаем практически со всеми полимерами (термопластами) и эластомерами:

Затраты на отливку одного изделия на литейном производстве определяется тремя основными параметрами:

Цена материала

Мы не зарабатываем на материале и допускаем возможность работы на давальческом сырье заказчика.

Расчет стоимости 1 минуты литья под давлением

Для этого нам необходимо иметь следующую информацию:

Продолжительность цикла литья пластмасс

Это самый сложный для расчета параметр. Он зависит параметров пресс-формы и от ее текущего состояния и профессионализма наладчика. Также зависит от типа термопластавтомата, его технических характеристик, материала, веса изделия и других факторов.

Если пресс-форма уже работала и есть статистика по продолжительности одного цикла литья пластмасс в секундах, то при расчете стоимости работ ее можно принять за основу. Если такой статистики у заказчика нет, то расчет продолжительности цикла будет осуществлен нами, экспертным путем на основании имеющегося у нас опыта.

Только литье тестовой партии позволяет выбрать оптимальный, с точки зрения качества и стоимости изделия, режим работы, и только после тестов профессиональный литейщик сможет рассчитать точную стоимость работ.

Предварительный расчет с допустимой погрешностью, при предоставлении описанной выше информации, будет осуществлен нами в течение 24 часов. Более точный расчет возможен при осмотре и ревизии пресс-формы, а окончательный - после литья тестовой партии.

На каждом этапе мы открыты для обсуждения, мы ничего не скрываем от заказчика, все расчеты стоимости работ прозрачны и понятны, никаких фокусов или мелкого шрифта после звездочек.

Пресс-форма

Заказ и изготовление пресс-формы - это самый сложный и дорогостоящий этап в литьевом производстве. От выбора пресс-формы, ее типа, материала, количества гнезд, качества изготовления и других параметров, во многом зависит стоимость отливаемых изделий. При этом надо понимать, что при существенном тираже, фактор стоимости оснастки нивелируется по сравнению с себестоимостью отливаемых изделий. Работу по управлению себестоимостью конечного продукта надо начинать именно на этапе заказа, исходя из планового объема изделий. Иногда, выгоднее зафиксировать убытки и изготовить новую пресс-форму, чем получить дорогой по себестоимости продукт.

Термопластавтомат

Исходя из выбранного материала, объема и веса отливки подбирается соответствующий термопластавтомат. Это важно, так как если отливать на ТПА 350т изделия весом 5 грамм в одногнездную пресс-форму, то материал в шнеке будет перегреваться и качество изделия будет страдать. Не говоря уже о том, что расходы на такое литье, и, как следствие, себестоимость продукта будут в разы выше, чем отливать на ТПА 50т.

Аналогично, для крупных изделий необходим термопластавтомат большого усилия сжатия, так как если отливать на пределе возможностей ТПА, то ряд необходимых технологических процедур, таких как «додавливание» на этапе охлаждения осуществить не удастся, что в свою очередь, также приведет к снижению качества литья пластмасс.

Тестовое литье пластмасс

После установки формы начинается тестовое литье пластмасс, осуществляется настройка параметров работы ТПА.

Если пресс-форма уже работала, то тестовое литье позволяет оценить степень износа формообразующих или других элементов. Какие-то недочеты можно исправить настройками работы ТПА, какие-то финишной обработкой изделия.

Если пресс-форма новая, то на этапе тестового литья выявляются её основные недоработки.

Недоработки бывают двух типов – вина заказчика или вина изготовителя:

Доработка оснастки

Мы быстро и относительно легко решаем описанные выше проблемы, так как сами изготавливаем пресс-формы (делаем так, чтобы замена формообразующих или других отдельных элементов, не составляла большого труда) и осуществляем литье под давлением. Поэтому в случае, если мы ошиблись при изготовлении, то заказчик об этом даже не узнает, это не его проблема. После тестового литья пластика мы снимаем оснастку, исправляем дефекты и на следующий день осуществляем новое тестовое литье.

Если брак возникает по вине заказчика, то процесс доработки становится весьма сложной задачей. В зависимости от сложности задачи, мы доработаем пресс-форму с учетом внесенных изменений.

В случае, когда производитель располагается за пределами РФ, и любая логистика - это многие месяцы, проблема для заказчика становится долгой и дорогой. Не говоря уже о существенных затратах на оплату работы всего дорогостоящего персонала, который будет этим заниматься. Особенно, если в погоне за низкой стоимостью пресс-формы, ее ремонтопригодность не входила в техническое задание.

Вывод! Если вы не обладаете большим опытом в литье под давлением, ищите возможность производить пресс-форму и лить изделие в одном месте.Тогда в своем техническом задании вы будете формулировать требования к уже готовому изделию из полимера или эластомера, а не к оснастке. А производитель сам будет учитывать все сложные моменты на этапе проектирования, изготовления пресс-формы и при литье пластмасс.

Серийное литье пластмасс

Когда качество и характеристики изделия удовлетворяют заказчика, процесс переходит в стадию серийного литья.

Финишная обработка

В пресс-формах с холодноканальной системой литья в процессе движения расплавленных пластмасс по холодным каналам, происходит их охлаждение и застывание, образуется так называемый литник. Это плановые потери материала. Многие из нас в детстве или с детьми собирали модели самолетов или танков, так вот, если помните, первое, что нужно было сделать, это открутить или вырезать необходимый элемент модели с литника.

Финишная обработка - это процесс отделения пластикового изделия от литника.

Можно отлить миллионы идентичных деталей из пластика с минимальными отклонениями. Добиться точности можно по габаритам предмета. Точность по массе зависит от плотности сырья, следовательно, точность не может быть выше, чем погрешность в коэффициенте плотности, которую гарантирует производитель сырья.

Существуют пресс-формы с подвижными знаками и шиберными системами, которые позволяют отливать крайне сложные детали в автоматическом или полуавтоматическом режиме. Мы гордится тем, что у нас есть изделия, которые, с точки зрения конструкторов заказчика, отлить было невозможно!

Цикл литья пластика занимает секунды, что идеально для массового производства.

Низкая себестоимость единицы продукции.

Проектирование и производство формообразующего инструмента для литья пластмасс может составлять несколько месяцев. Средняя продолжительность изготовления на нашем предприятии 30 календарных дней.

На нашем предприятии разработаны решения, которые позволяют заказчику получить готовый продукт, не заказывая пресс-форму. Для небольших тиражей возможны варианты, снижающие затраты, связанные с её изготовлением.

Размер детали ограничен размерами рабочей поверхности ЧПУ фрезерных станций и в дальнейшем размерами ТПА.

Свяжитесь с нами любым удобным для Вас способом или оставьте Ваши контактные данные и мы перезвоним в рабочие дни с 09:00–18:00.