Основные этапы изготовления пресс-формы

Изготовление пресс-форм для литья пластмасс под давлением - это последовательный процесс, где каждый шаг опирается на предыдущий.

Подготовительный этап

Подготовка начинается с обсуждения. Это важный разговор. Мы знаем по опыту: деталь, которую вы раньше фрезеровали из латуни, почти всегда нуждается в доработке для литья пластмасс под давлением. Вместе мы продумаем технологические уклоны, избежим резких перепадов толщины стенок, учтем усадку конкретной пластмассы. Сразу определимся с желаемой поверхностью: будет ли она глянцевая или с нанесением шагрени, имеющая больший коэффициент шероховатости.

Этап проектирования

Конструкторский этап чрезвычайно важен, так как ошибки, допущенные при проектировании очень дорого исправлять. Наши конструкторы работают прямо в цеху, а не в оторванном от реальности офисе. Они контролируют каждую стадию изготовления оснастки, оперативно решая любые вопросы. Такой подход позволяет сразу учесть все факторы: от модели литьевой машины до материала будущей детали. Также мы создадим полный цифровой комплект документации для станков. Специалист на производстве видит 3D-модель детали со всех сторон, поэтому точно знает, что нужно сделать. Такая тщательная подготовка экономит ваше время и гарантирует точность.

Изготовление

Как на самом деле происходит производство пресс-формы?

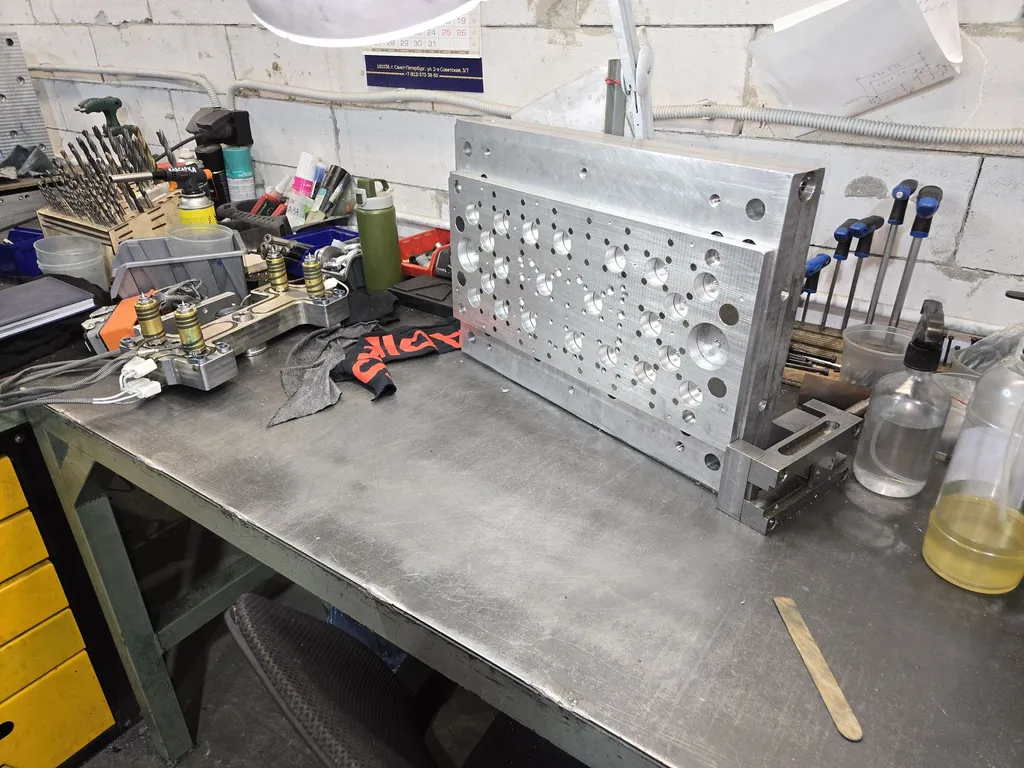

Заготовка

Сначала мы подбираем сталь. Смотрим на два главных момента: сколько циклов литья должна выдержать пресс-форма и какая именно пластмасса будет использоваться. Литье абразивных композитов, например, с добавлением стекловолокна, быстро уничтожает мягкий металл. Если ошибиться в этом выборе, инструмент износится катастрофически быстро. Вы просто выбросите деньги на ветер за изготовление пресс-формы.

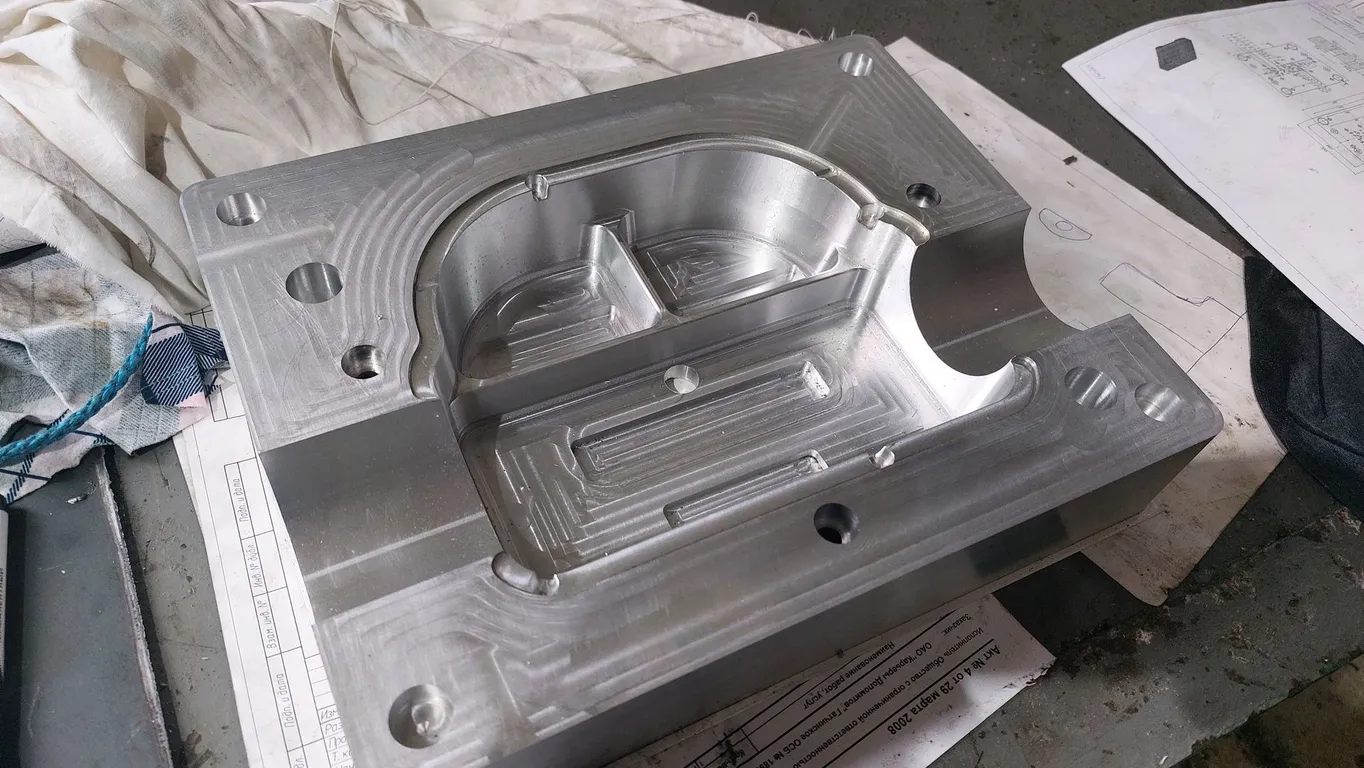

Механообработка

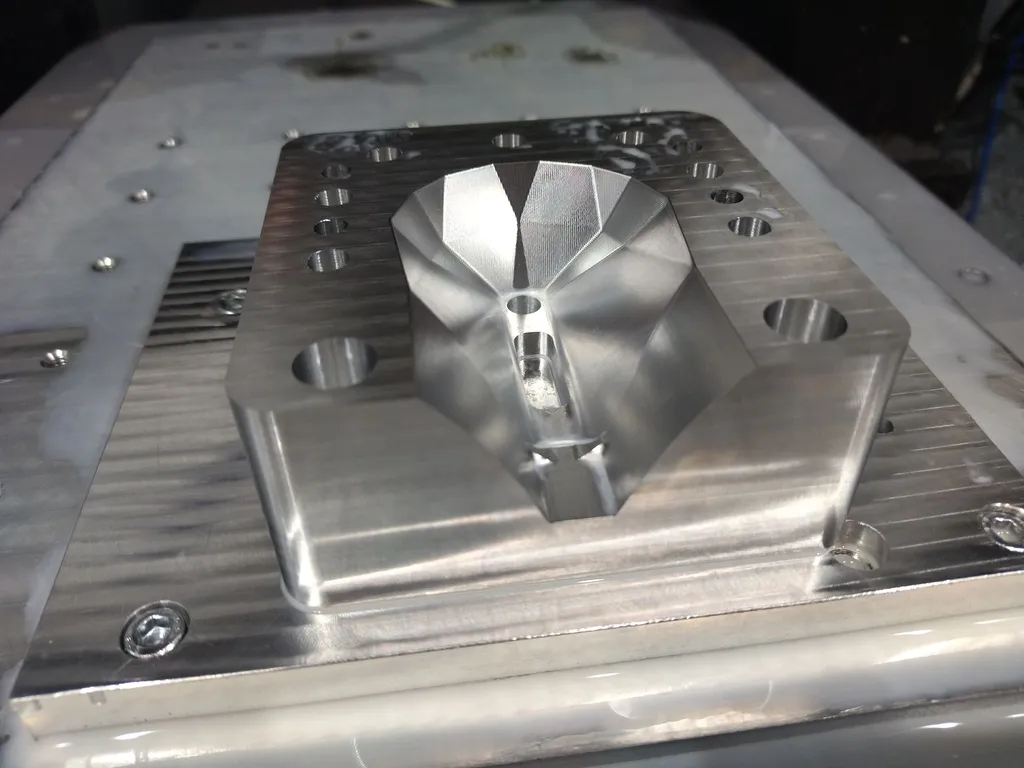

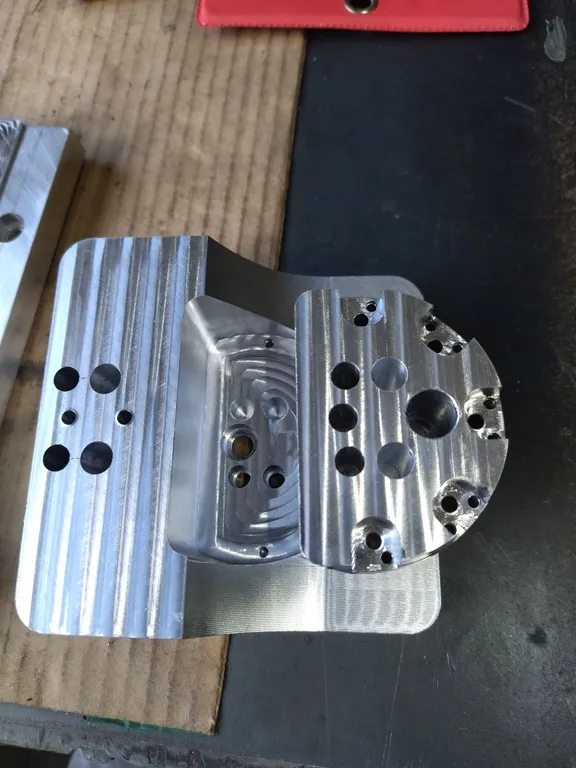

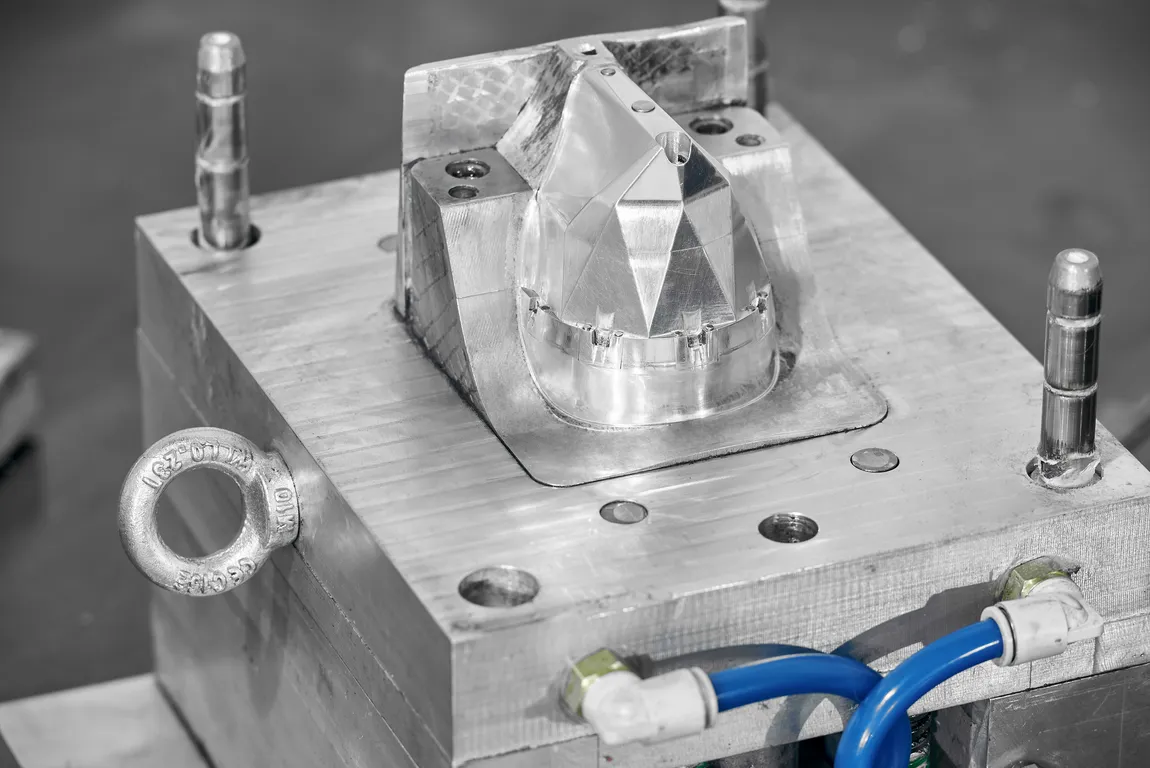

На современных фрезерных и токарных станках с ЧПУ мы создаем основу будущей пресс-формы. Из массивной стальной болванки формируются главные контуры матриц и пуансонов, вырезаются посадочные места для направляющих и систем охлаждения. Именно здесь закладывается базовая точность всей оснастки. От квалификации оператора и возможностей оборудования зависит, насколько идеально будут сопрягаться все детали на этапе финальной сборки.

Термообработка

Далее заготовка отправляется на термическую обработку. Для этого она помещается в печь, где сталь проходит закалку и отпуск. Под воздействием высокой температуры и контролируемого охлаждения кристаллическая решетка металла меняется. Именно это позволяет будущей оснастке без последствий переносить ежедневные испытания: многократные удары при смыкании, высокое давление впрыска и постоянный контакт с раскаленной пластмассой. От правильной термообработки зависит ресурс пресс-формы.

Чистовая обработка

Для филигранной доводки сложной геометрии в ход идут высокооборотные фрезерные станки.

Шлифовка и полировка

От качества поверхности пресс-формы напрямую зависит внешний вид готового изделия. Финишная шлифовка и многоступенчатая полировка вручную позволяют добиться требуемой шероховатости - от матовой текстуры до зеркального блеска.

Нанесение шагрени

Если изделие должно иметь матовую или текстурированную поверхность, эту текстуру (шагрень) необходимо перенести на металл. Метод химического травления позволяет воспроизвести на формообразующих элементах любой рисунок, от кожи до мелкой сетки. Рисунок протравливается равномерно и глубоко, чтобы долгое время воспроизводиться на каждой отлитой детали из пластмассы без потери качества.

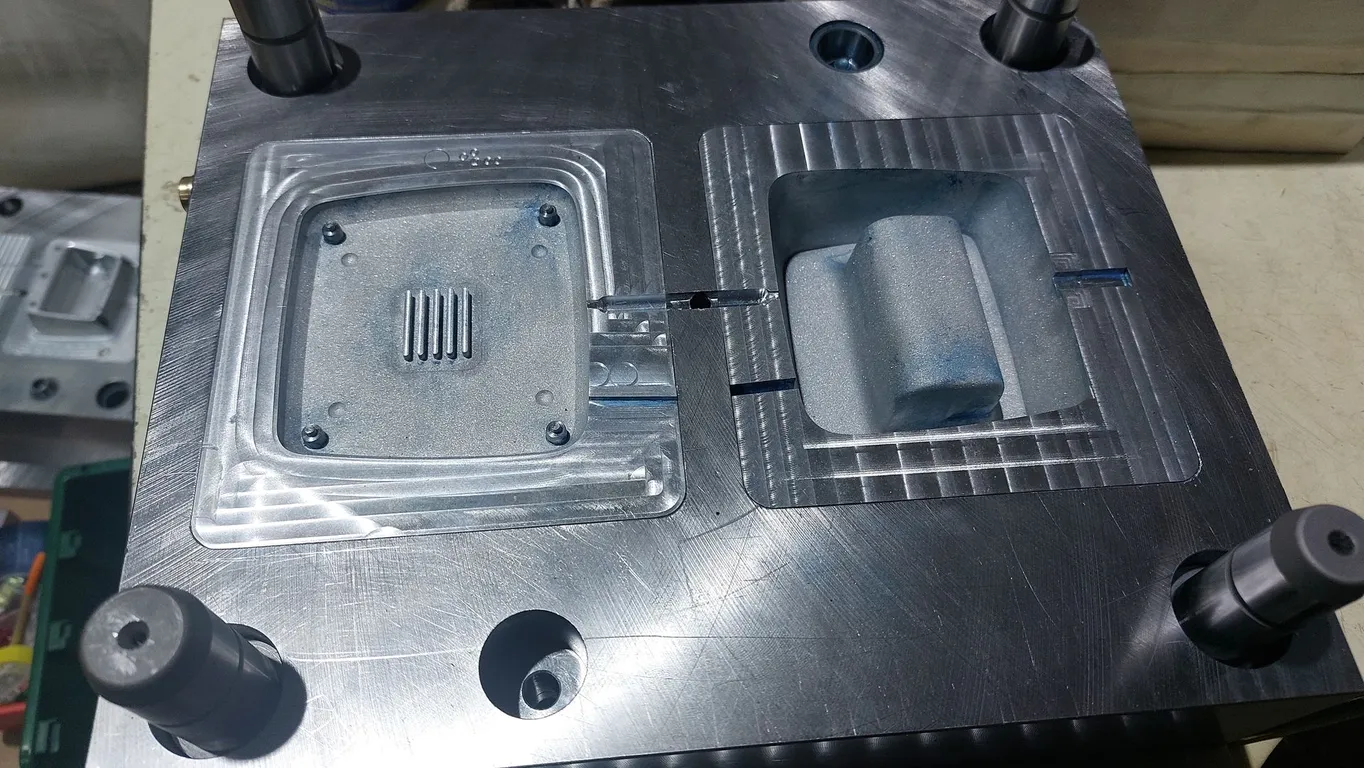

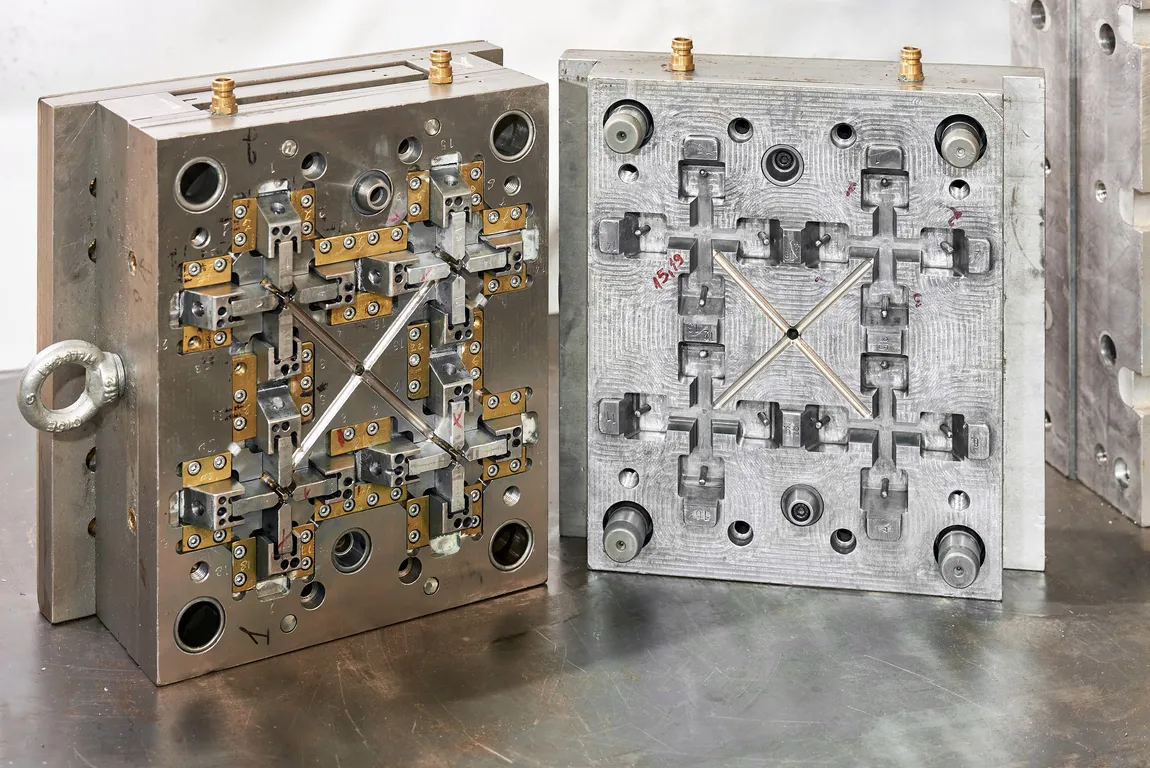

Сборка пресс-формы

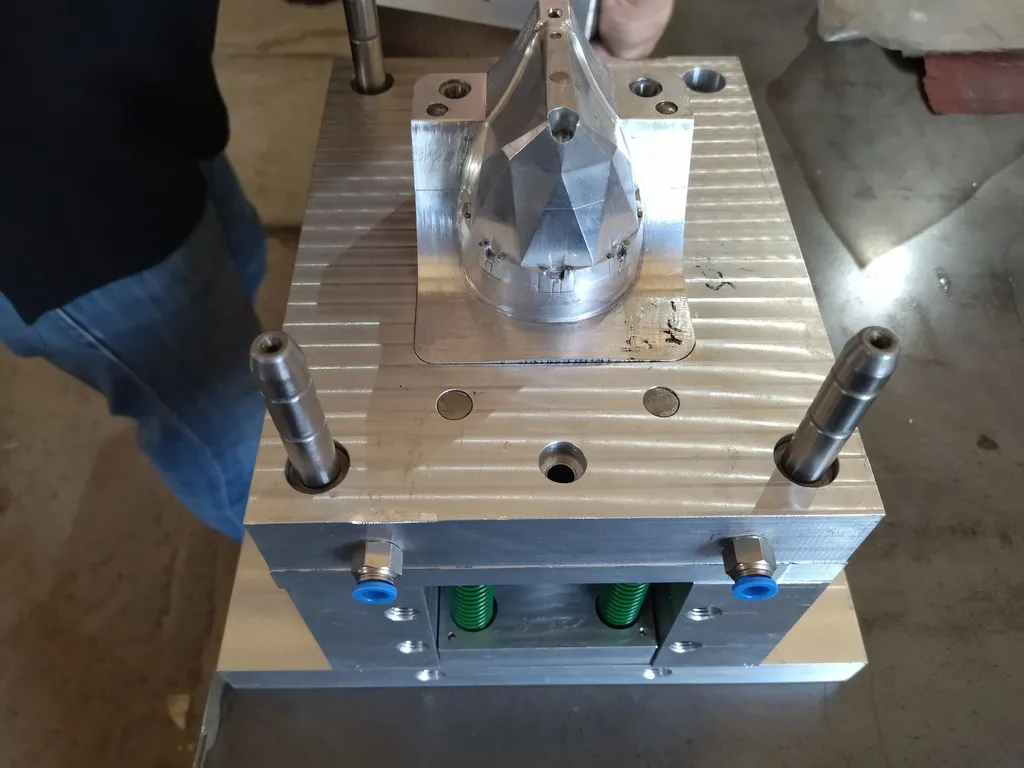

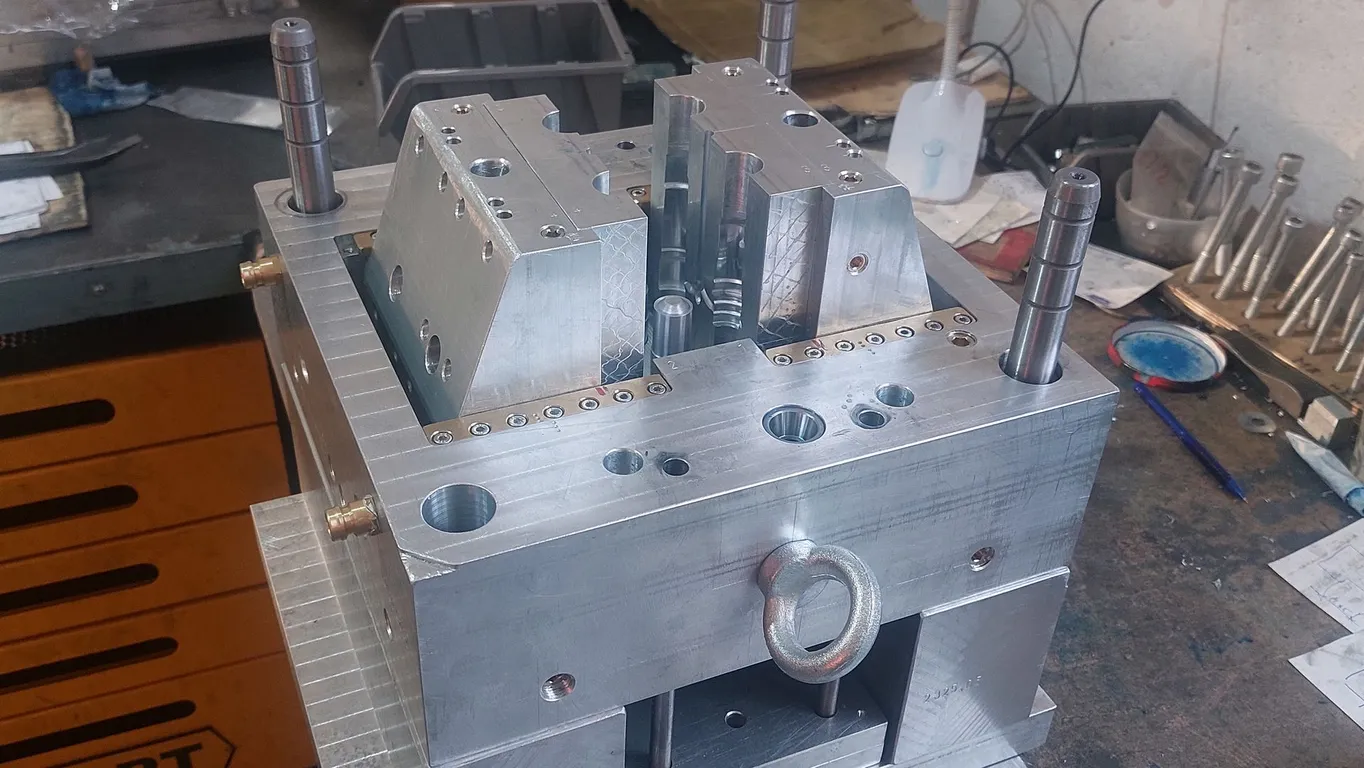

Наступает момент сборки всех компонентов в единый механизм. Мастер соединяет плиты, устанавливает систему охлаждения, проверяет ход толкателей и соосность направляющих. Это похоже на сборку сложного механизма, где каждый элемент должен встать на свое место с минимальным допуском. Только так можно гарантировать отсутствие перекосов и заклиниваний в работе оснастки.

Тестовое литье под давлением

Это первый запуск и главная проверка. Собранную пресс-форму устанавливают в термопластавтомат и отливают пробную партию. Мы внимательно изучаем эти первые образцы: проверяем заполняемость тонкостенных участков, ищем следы от спаев материала, контролируем геометрические размеры. Полученные данные — объективная обратная связь от будущего серийного производства.

Доработка пресс-формы и повторное тестовое литье

По итогам тестов всегда следует корректировка. Мы можем увеличить вентиляционные каналы, дополнительно отполировать зону с затрудненным съемом, настроить систему выталкивания. После доработки цикл литья повторяется. Этот процесс продолжается до тех пор, пока отлитая заготовка не будет на 100% соответствовать всем пунктам технического задания и ожиданиям заказчика.

Опыт и квалификация команды

Опыт и квалификация команды Качественные материалы

Качественные материалы Работа под «ключ»

Работа под «ключ» Разумное ценообразование

Разумное ценообразование